Laser-hybridní svařování je technologie, která kombinuje laserové svařování s obloukovým procesem, nejčastěji metodou MAG. Oba zdroje tepla působí současně v jedné svarové zóně a jejich účinky se vzájemně doplňují. Laser poskytuje vysokou hustotu energie a umožňuje hluboký průvar, zatímco oblouk dodává přídavný materiál a zlepšuje vyplnění spáry. Tento postup si získává stále větší pozornost v moderním průmyslu díky vysoké produktivitě, kvalitě a možnostem využití. Již dnes se s ním setkáme v automobilovém průmyslu, lodním stavitelství, energetice nebo při výrobě tlakových nádob a ocelových konstrukcí.

Princip laser-hybridního svařování

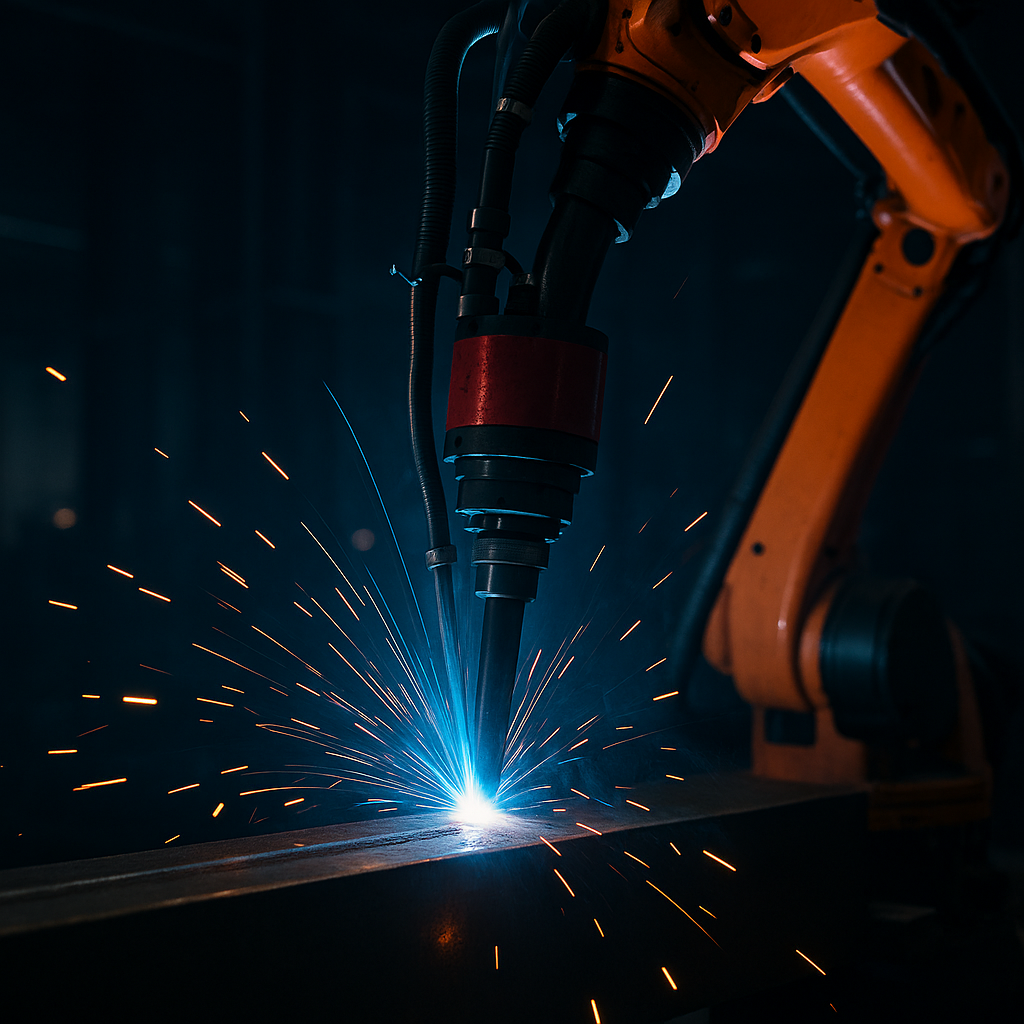

Při laser-hybridním svařování dopadá laserový paprsek na povrch materiálu, kde vytváří tzv. keyhole – úzkou tavnou komůrku s vysokou hloubkou průvaru. Současně hoří oblouk, který roztavuje přídavný drát a rozšiřuje svarovou lázeň. Výsledkem je hluboký a úzký svar vyplněný přídavným materiálem.

Ve srovnání s čistě laserovým svařováním hybridní metoda lépe toleruje větší mezery a nepřesnosti přípravy spár. Oproti samotnému obloukovému svařování pak nabízí vyšší rychlost, hlubší průvar a menší tepelně ovlivněnou oblast.

Výhody laser-hybridního svařování

-

Hluboký průvar a svařování silných plechů na jeden průchod – laser umožňuje svařovat i velmi silné materiály bez nutnosti více vrstev.

-

Vysoká rychlost a produktivita – rychlost svařování může dosahovat několika metrů za minutu, což výrazně zkracuje výrobní časy.

-

Nižší deformace – koncentrovaný tepelný zdroj snižuje prohýbání a pnutí v materiálu.

-

Přemostění větších mezer – oblouk zajišťuje dodávku přídavného materiálu, a tím zvyšuje toleranci na spáry.

-

Úspora nákladů – méně vrstev, kratší čas práce, menší množství oprav.

-

Vyšší kvalita svaru – hybridní proces přispívá ke stabilnější lázni a menšímu výskytu vad.

Omezení a nevýhody

-

Vysoké pořizovací náklady – laserové zdroje a hybridní svařovací hlavy jsou finančně náročné.

-

Složitost nastavení – je nutné přesně sladit parametry laseru i oblouku.

-

Vyšší nároky na kvalifikaci obsluhy – obsluha musí rozumět oběma technologiím a jejich kombinaci.

-

Menší flexibilita u krátkých sérií – efektivita se nejvíce projeví při dlouhých a opakovaných svarech.

-

Potřeba kvalitní přípravy spár a fixace – i přes vyšší toleranci na mezery je přesná příprava klíčová.

Oblasti využití v průmyslu

-

Automobilový průmysl – výroba karoserií, rámů a nosných částí.

-

Energetika a potrubní systémy – svařování silnostěnných dílů a potrubí pod vysokým tlakem.

-

Lodní stavitelství – spojování velkých ocelových panelů s vysokou produktivitou.

-

Výroba tlakových nádob a ocelových konstrukcí – požadavek na pevnost a těsnost svarů.

-

Strojírenství a těžké stroje – efektivní svařování silnostěnných konstrukčních dílů.

Trendy a budoucnost technologie

Do budoucna se očekává:

-

Rozsáhlejší automatizace a využití robotů, které zvyšují přesnost a opakovatelnost.

-

Pokrok v laserových zdrojích, zejména vláknové lasery s vyšší účinností a spolehlivostí.

-

Postupné snižování nákladů, což umožní širší zavedení i do menších výrob.

-

Vývoj adaptivního řízení procesu, tedy online monitoringu svaru a automatického nastavování parametrů v reálném čase.

Laser-hybridní svařování představuje spojení výhod laseru a oblouku, které přináší hluboký průvar, vysokou rychlost a menší deformace při současné schopnosti tolerovat větší mezery. Technologie je ideální zejména pro velkosériovou výrobu a svařování silných plechů.

Její nevýhodou jsou vysoké počáteční investice, složitost nastavení a vyšší nároky na kvalifikaci obsluhy. Tam, kde je však rozhodující kvalita, rychlost a úspora nákladů, se laser-hybridní svařování jednoznačně vyplatí. Do budoucna lze očekávat jeho širší rozšíření díky klesajícím cenám zařízení a rozvoji automatizace.

Hledáte vybavení, které vám umožní dosáhnout stabilních výsledků i při nejnáročnějších aplikacích? V našem portfoliu najdete špičkové svařovací zdroje, příslušenství i ochranné pomůcky, které splňují požadavky profesionálů v průmyslové výrobě. Objevte řešení, která vám ušetří čas, sníží náklady a zvýší produktivitu.