Svařování metodou MIG/MAG patří dnes k nejpoužívanějším technologiím obloukového svařování kovů. Kvalita svaru přitom nezávisí jen na svářečce, drátu a nastavení — naprosto zásadní roli hraje ochranný plyn.

A právě výběr plynu je věc, která dělá rozdíl mezi:

-

stabilním obloukem,

-

minimálním rozstřikem,

-

hezkým housenkovým svarovým profilem,

a naopak mezi „prskajícím“ svařováním, pórování a oxidací svaru.

1) MIG vs MAG – proč existují dvě označení (131 a 135 dle ČSN EN ISO 4063)

Podle normy EN ISO 4063 se proces označuje čísly:

|

Označení |

Název |

Typ plynu |

|

131 – MIG |

Metal Inert Gas |

inertní plyn |

|

135 – MAG |

Metal Active Gas |

aktivní plyn |

Rozdíl je jednoduchý:

- MIG (131) → inertní plyny (nereagují s kovem) – typicky Argon

- MAG (135) → aktivní plyny (reagují v oblouku) – typicky CO₂ nebo směsi Ar+CO₂

Použití:

- MIG → hliník, měď, nerez, titan

- MAG → konstrukční oceli (90 % průmyslu)

2) Proč vůbec ochranný plyn existuje

Roztavený kov je extrémně reaktivní. Při teplotě oblouku (~6000 °C) by se okamžitě:

- oxidoval kyslíkem

- nasytil dusíkem

- zkřehnul vodíkem

Ochranný plyn vytváří atmosféru bez vzduchu, která:

- chrání svarovou lázeň

- stabilizuje oblouk

- ovlivňuje průvar

- ovlivňuje rozstřik

Jinými slovy:

➡️ Svařuješ ve skutečnosti v umělé (ochranné) atmosféře.

3) CO₂ – nejlevnější, ale ne nejhorší

Oxid uhličitý (CO₂) je historicky nejpoužívanější plyn pro MAG svařování.

Výhody

- velmi nízká cena

- hluboký průvar

- dobrý pro silné materiály

- vhodný pro konstrukční ocel

Nevýhody

- hodně rozstřiku

- hrubší housenka

- méně stabilní oblouk

- více broušení

4) Směsi Ar + CO₂ („Corgon“, „Mix“, M21) – profesionální svařování a profesionální výsledky

Dnes je standardem průmyslu směs argonu s CO₂.

Obchodní označení a typické složení:

C18 Ar 82% + CO₂ 18% (nejběžnější MAG pro konstrukční ocel)

C15 Ar 85% + CO₂ 15%

C10 Ar 90% + CO₂ 10%

C8 Ar 92% + CO₂ 8% (tenké plechy, autoopravárenství)

C5 Ar 95% + CO₂ 5% (jemné svary, menší rozstřik)

Pozn.: 👉 V normě EN ISO 14175 se však používá označení M21, M20, I1, I3:

M21 Ar + 15–25% CO₂ (EN ISO 14175 – norma)

M12 Ar + CO₂ + O₂ (robotické svařování)

I1 100% Ar (TIG, hliník, nerez)

I3 Ar + He (TIG silné materiály)

Tyto směsi patří do skupiny ochranných plynů M21 pro nelegované a nízkolegované oceli

Co se změní oproti čistému CO₂

|

Vlastnost |

CO₂ |

Ar+CO₂ |

|

Stabilita oblouku |

špatná |

výborná |

|

Rozstřik |

vysoký |

nízký |

|

Vzhled svaru |

hrubý |

hladký |

|

Broušení |

hodně |

minimální |

|

Průvar |

hlubší |

kontrolovaný |

Argon je inertní plyn, který stabilizuje oblouk a zabraňuje oxidaci.

Výsledek:

👉 směs je dražší na láhev, ale levnější na metr svaru (méně práce po svařování).

Kdy použít který plyn

|

Materiál |

Doporučený plyn |

|

Konstrukční ocel |

Ar + 15–18 % CO₂ |

|

Tenké plechy (karoserie) |

Ar + 8–12 % CO₂ |

|

Nerez |

Ar + malé množství např.2% CO₂ |

|

Hliník |

100% Argon |

5) Značení tlakových lahví (norma EN 1089-3)

Velmi důležité:

Barva lahve není dekorace. Je to bezpečnostní identifikace.

V Evropě je značení sjednoceno normou EN 1089-3. CO2 má šedou barvu RAL7037, Argon tmavě zelenou RAL 6001 a MIX/směs má žlutozelenou RAL6018.

Pozor:

Barva slouží jen jako rychlá orientace — rozhodující je vždy štítek a ražba!

Viz.obr.

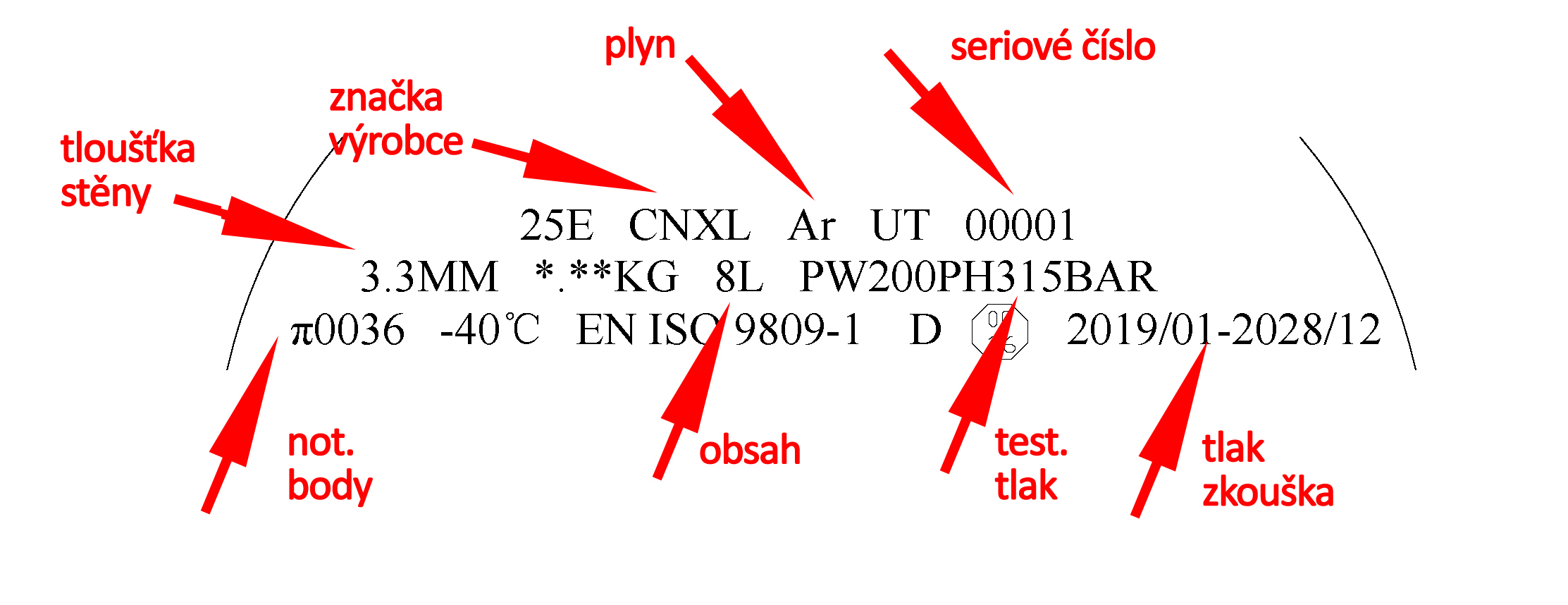

6) Co je vyraženo na hrdle lahve (to je nejdůležitější)

Na lahvi je vždy ražba (trvalé značení):

Obsahuje viz.obr.

Ražba je hlavní identifikace nádoby.

Shrnutí

-

MIG (131) = inertní plyn (Argon)

-

MAG (135) = aktivní plyn (CO₂ nebo směsi)

-

CO₂ → hlubší průvar, více rozstřiku

-

Ar+CO₂ → stabilní oblouk a hezký svar

-

barvy lahví se řídí EN 1089-3

-

rozhodující identifikace je vždy štítek a ražba

Bonus:

„Jak nastavit průtok plynu (l/min) podle průměru drátu a proudu“

Obecně platí, že průměr drátu v mm x 10 = l, tedy například 0,8mm drát x 10 = 8l/min průtok 🙂.